گروه بندی استنلس استیل

آلیاژ استنلس استیل برای اینکه در مقابل خوردگی از خود مقاومت نشان دهد، بایستی حداقل 11% کروم در ساختار آن وجود داشته باشد. اثر متفاوت این عناصر بر ریز ساختار، شش گروه استنلس استیل به شرح زیر را به وجود می آورد:

1- گروه فریتی (

2- گروه مارتنزیتی (

3- گروه آستنیتی (

4- گروه دوفازی (

5- گروه رسوب سختی (

6-گروه ریختگی (Cast)

چهار گروه اول براساس ساختار میکروسکوپی و گروه پنجم براساس نوع عملیات حرارتی مشخص شده اند.

گروه ششم نیز شامل مجموعه آلیاژهایی از پنج گروه اصلی بوده که به روش ریخته گری تولید می شوند. در مورد کلیه گروه های فوق عناصر دیگری نظیر فسفر، سیلیسیم، گوگرد، منگنز، نئوبیم، تیتانیم و مولیبدن نیز ممکن است به عنوان ناخالصی در ترکیب موجود بوده و یا به عنوان افزودنی جهت بهبود خواص معینی به آلیاژ ها اضافه گردند که حدود آنها را استانداردها مشخص نموده اند.

ویژگی ها و خواص گروه ها

1-گروه فریتی

آلیاژ های این گروه حاوی 11 الی 30% کروم و تقریباً بدون عنصر گران قیمت نیکل بوده و بنابراین در بین گروه های دیگر معمولاً کمترین قیمت را دارا می باشند. تیتانیم و نئوبیم علاوه بر فریت زایی، با بلوکه کردن کربن و نیتروژن و تولید کربونیتریدها اثر مضاعفی در فریت زایی دارند زیراکه کربن و نیتروژن در آلیاژ های فریتی پیشرفته نسل سوم باز هم محدود تر گردیده است.

استحکام مکانیکی استنلس استیل فریتی در مقایسه با فولاد های کربنی ساده کم کربن بالاتر بوده اما چکش خواری و فرم پذیری آنها کمتر ولی در حد مناسب می باشد. همچنین استحکام مکانیکی آنها در دماهای بالا و چقرمگی در دماهای پایین، مخصوصاً در مقاطع ضخیم، در مقایسه با گروه آستنیتی بسیار کمتر می باشد.

به طور کلی از نظر مقاومت به خوردگی عمومی، استنلس استیل فریتی بعد از گروه های آستنیتی و مارتنزیتی قرار داشته و بسته به درصد کروم از کم تا عالی متغیر می باشد. اما برخلاف گروه آستنیتی مقاومت آنها در مقابل خوردگی تحت تنش بالا می باشند. از طرف دیگر کاهش میزان کربن و نیتروژن اثر نسبتاً زیادی در افزایش مقاومت خوردگی آنها دارد. آلیاژ های فریتی با کروم کم (حدود 11%) مانند 409 و 405 دارای مقاومت خوردگی و اکسیداسیون حداقل بوده اما به دلیل قیمت پایین و سهولت تولید، کاربرد زیادی در مواردی که نیازمند مقاومت خوردگی کم باشند، دارند. آلیاژ های فریتی با کروم متوسط (16 تا 18%) مانند استیل 430 در مقابل اسید های اکسید کننده ضعیف و آلی مقاوم بوده و در ساخت قطعات خودرو و ظروف آشپزخانه کاربرد دارند. ولی محدودیت آنها در مشکلات جوشکاری است.

استیل 430 سرگروه این خانواده است که با 17% کروم مقاومت نسبتاً خوبی به اتمسفر، بعضی از مواد شیمیایی (مخصوصاً اسید های اکسید کننده) دارد. این آلیاژ در مواردی جانشین بسیار مناسبی برای آلیاژ های گران قیمت آستنیتی می باشد. شکل پذیری این آلیاژ خوب است. کاربرد آن در تانک های اسید نیتریک، سبد های بازپخت حرارتی و قطعات تزیینی است.

2-گروه مارتنزیتی

عناصر آلیاژی این گروه کروم و کربن هستند. مارتنزیت یکی دیگر از فاز های آهن است. آلیاژ های مارتنزیتی فرومغناطیس و قابل عملیات حرارتی بوده و اهمیت و کاربرد آنها بیشتر جهت زیاد بودن استحکام مکانیکی، سختی، خستگی و خزش است. ولی دمای کاربرد آنها تا 650 درجه سانتی گراد محدود است. همچنین انواع پرکربن آن برای جوشکاری توصیه نمی گردد.

درصد کروم آلیاژ های مارتنزیتی معمولاً حدود 11 تا 18% است. درصد کربن آلیاژ های مارتنزیتی ممکن است تا 1.2% نیز برسد. عناصر آلیاژی دیگری مانند نئوبیم، سیلیسیم، وانادیم و غیره برای اصلاح ریز ساختار بعد از آب دادن و درصد کمی نیکل برای افزایش چقرمگی و مقاومت به خوردگی نیز استفاده می شوند. مقاومت به خوردگی آلیاژ های مارتنزیتی غالباً از بسیاری از آلیاژ های آستنیتی و فریتی کمتر بوده ولی کلاً در حد متوسط می باشد. استیل 410 سردسته این گروه و دارای بیشترین کاربرد در گروه مارتنزیتی می باشد. در آمریکا این آلیاژ دارای کاربرد گسترده ای در توربین های بخار، موتور های جت، توربین گازی، کاربرد عمومی، قطعات ماشین آلات، شفت پمپ ها و غیره می باشد.

3-گروه آستنیتی

وجود 8 تا 10% نیکل به ازای 18% کروم، ساختار فولاد را به صورت آستنیتی پایدار می نماید. این تغییر فاز باعث تغییر عمده خواص مکانیکی از جمله افزایش شکل پذیری آلیاژ می گردد. این آلیاژها در حالت بازپخت به دلیل وجود فاز آستنیت غیرمغناطیسی بوده اما به دلیل تغییر فاز در حالت کار سرد ممکن است کمی خاصیت مغناطیسی در آنها به وجود آید.

آلیاژ های آستنیتی حاوی عناصر اصلی کروم (در محدوده 16 تا 26%) و نیکل می باشند که در تعدادی از آنها (سری 2XX) به جای درصدی از نیکل عناصر منگنز (در محدوده 4 تا 15%) و نیتروژن اضافه گردیده اند تا باعث کاهش قیمت و افزایش استحکام گردند.

نیتروژن همچنین به منظور بهبود استحکام مکانیکی در دمای پایین، کند کردن تشکیل رسوب کاربید کروم، افزایش مقاومت به خوردگی های حفره ای و شیاری (کمک به مولیبدن) بکار می رود. عناصر آلیاژی دیگر مانند مولیبدن، مس، سیلیسیم، آلومینیم، تیتانیم، نئوبیم و غیره برای بالا بردن خواص معینی مانند مقاومت به خوردگی حفره ای و مقاومت در مقابل یون کلرید یا مقاومت به اکسیداسیون به آنها افزوده می شوند.

نورد سرد انجام شده روی این گروه مقاومت خوبی به آنها می دهد. از دیگر قابلیت های این گروه امکان جوشکاری آن به سبب میزان پایین کربن و گوگرد موجود در آنهاست. در واقع افزودن عناصر جدید در راستای بهبود کیفیت مدنظر و تامبن خواص مورد نیاز آلیاژ صورت میگیرد. به طور مثال افزودن تیتانیم به استنلس استیل استنلس استیل 321 از دیگر آلیاژ های گروه آستنیتی تبدیل می کند. از دیگر آلیاژ های پرکاربرد این گروه استنلس استیل 316 می باشد که با افزودن 2% مولیبدن به 304 تهیه شده ومقاومت بهتری در برابر خوردگی کلر دارد. افزایش میزان کروم آلیاژ 310 را می دهد که مقاومت بالایی در دماهای بالا دارد. ضعف اصلی این گروه سستی آنها در برابر ترک های ناشی از خوردگی تنشی کلر است.

خواص گروه آستنیتی:

غیر مغناطیسی، داکتیل، دارای مقاومت پایین تر نسبت به سایر گروه های استینلس استیل، قابلیت شکل پذیری بالا، قابلیت تحمل دما تا 475 درجه سانتی گراد، دارای خاصیت ضد خوردگی قوی، دارای قابلیت سخت کاری

به طور کلی مقاومت به خوردگی گروه آستنیتی نسبت به گروه های دیگر استنلس استیل بیشتر بوده و در نتیجه کاربرد آنها نیز از این نظر بیشتر می باشد. ولی معمولاً برخلاف گروه فریتی به خوردگی تحت تنش حساس می باشند. آلیاژ های مخصوص آستنیتی پر نیکل حاوی مولیبدن زیاد (حدود 6%) و نیتروژن (0.15 تا 0.25%) در مقابل خوردگی حفره ای بسیار مقاوم بوده و در دماهای بالا نیز مقاومت به اکسیداسیون خوبی دارند.

استنلس استیل

علت نامگذاری این آلیاژها تحت عنوان

استنلس استیل این است که برخلاف فولاد های معمولی در مقابل هوا و رطوبت لکه نشده و زنگ نمی زنند. استنلس استیل آلیاژهایی از آهن با حداقل 11%

کروم می باشند. کروم در فولاد باعث ایجاد خاصیت محافظت یا رویین شدن در مقابل خوردگی می گردد. علت به وجود آمدن این خاصیت، تشکیل لایه اکسید کروم بسیار چسبنده با ضخامت تقریبی 100 آنگستروم بر سطح فولاد می باشد که اکسیژن موجود در هوا برای ایجاد آن کافی است. در استنلس استیلی که فقط حاوی کروم بوده و عناصر آلیاژی دیگری ندارند، این لایه اکسیدی دارای ترکیب Cr2O3 و در فولادهایی با عناصر آلیاژی دیگر، ترکیبی از اکسید آنها می باشد که معمولاً باعث تثبیت آن در محیط های شیمیایی می گردند.

خاصیت رویینگی با افزایش درصد کروم افزایش می یابد. حداقل درصد کروم برای تشکیل محافظ 10.5% می باشد که در این حالت استنلس استیل تنها در مقابل اتمسفر عادی مقاوم می باشد. وقتی درصد کروم به 25 تا 30% افزایش یابد، خواص اصلی استنلس استیل یعنی مقاومت به خوردگی، افزایش یافته و مقاومت به اکسیداسیون به حداکثر خود می رسد. رویینگی وضعیتی موقتی و غیرپایدار از استنلس استیل می باشد که پایداری آن علاوه بر ترکیب فولاد، بستگی به عواملی نظیر نوع و غلظت محیط خورنده، درجه حرارت و غیره دارد.

اگرچه بیشترین کاربرد استنلس استیل به علت خاصیت مقاومت به خوردگی آنها در محیط های مختلف شیمیایی است، اما کاربرد مهم دیگر آنها در درجه حرارت های بالا تحت عنوان

آلیاژهای مقاوم به دما می باشد که معمولاً کمتر به آنها توجه می شود.

معرفی استنلس استیل 316

استنلس استیل 316 شامل عنصر مولیبدن می باشد. این ماده مقاومت عمومی در برابر خوردگی را افزایش داده، مقاومت خوردگی حفره ای در برابر محلول های دارای یون کلر را بهبود بخشیده و استحکام در دماهای بالا را افزایش می دهد. خواص این آلیاژ مشابه استنلس استیل 304 است با این تفاوت که استنلس استیل 316 در دماهای بالا قوی تر است. مقاومت در برابر خوردگی، مخصوصاً در مقابل سولفوریک اسید، هیدروکلریک اسید، استیک اسید، فورمیک اسید، تانتاریک اسید، کلرید های سولفات، و آلکالین بسیار بالا می باشد. استنلس استیل

ترکیب شیمیایی

|

L316 % |

316 % |

|

0.03 |

0.08 |

کربن |

2.00 |

2.00 |

منگنز |

0.045 |

0.045 |

فسفر |

0.030 |

0.030 |

گوگرد |

0.75 |

0.75 |

سیلیسیم |

18.0-16.0 |

18.0-16.0 |

کروم |

14.0-10.0 |

14.0-10.0 |

نیکل |

0.01 |

0.01 |

نیتروژن |

متعادل |

متعادل |

آهن |

3.00-2.00 |

3.00-2.00 |

مولیبدن |

خواص مکانیکی

خواص مکانیکی در دمای اتاق

سختی راکول |

E % in 50.8mm |

0.2% YS Ksi (Mpa) |

UTS Ksi (MPa) |

|

79B |

50 |

(290) 42 |

(579) 84 |

316 |

79B |

50 |

(290) 42 |

(558) 81 |

L316 |

مقاومت در برابر خوردگی

آلیاژ های استنلس استیل 316 و L316 مقاومت در برابر خوردگی بهتری نسبت به آلیاژ های 304 از خود نشان می دهند. این آلیاژ ها مقاومت در برابر حفره ای شدن و مقاومت خوبی در برابر اکثر مواد شیمیایی درگیر در صنایع کاغذ، نساجی و عکاسی دارند.

عملیات حرارتی

استنلس استیل های 316 به وسیله عملیات حرارتی قابل سخت شدن نیستند. آنیل: گرم کردن تا 1149 درجه سانتی گراد، سپس به سرعت کوئنچ می شود.

شکل پذیری

آلیاژ های 316 و L316 به راحتی شکل گرفته و مورد کشش واقع می شوند.

جوش پذیری

کلاس های آستنیتی استنلس استیل، عموماً جوش پذیری مناسبی با هر دو روش نفوذی و مقاومتی از خود نشان می دهند.

کاربرد ها

محیط های حاوی کلر و آلوده دریایی، آب های شیرین، لوله ها، مخازن، پتروشیمی، صنایع کاغذ و خمیر کاغذ، کنترل آلودگی، نفت و هیدرومتالورژی

در این قسمت به بررسی

خانواده استنلس استیل یا بهتر است بگوییم فعل و انفعالات آلیاژها در صورت افزودن یا کم کردن

عناصر آلیاژی می پردازیم. برای این کار

استنلس استیل 304 را آلیاژ پایه در نظر گرفته ایم. درصورت افزودن عناصر آلیاژی از قبیل

کروم،

نیکل،

مولیبدن،

مس،

آلومینیم،

تیتانیم و . . . آلیاژ پایه دچار تغییراتی در خواص مکانیکی شده که موجب ایجاد گریدی متفاوت با کاربردهای مختلف خواهد شد. این تغییرات با توجه به نیاز مشتری و همچنین محیط کاربرد آلیاژ قابل تغییر می باشد.

عکس زیر تمامی فعل و انفعالات ف پایه را با توجه به تغییرات مورد نظر نشان میدهد:

عنصر اصلی در استنلس استیل، کروم می باشد. اما به دلیل اینکه افزایش بیش از حد کروم باعث مشکلاتی در ساخت، شکل دادن و پایداری آلیاژ می گردد، برای بهبود این خواص همچنین خواص خوردگی، اکسیداسیون و غیره استنلس استیل ، عناصر آلیاژی دیگری نیز به آن افزوده می گردد که در ذیل به مهمترین آنها و اثرات هریک اشاره می گردد.

نیکل

این عنصر دو وظیفه مهم انجام می دهد:

1-تشکیل و پایدار سازی ساختار آستنیتی، کاهش کار سختی، افزایش شکل پذیری، ایجاد خواص مکانیکی مخصوصاً در دماهای پایین.

2-بهبود خواص خوردگی مخصوصاً در محیط های احیا کننده و اسید های معدنی از طریق کمک به تشکیل لایه محافظ.

منگنز

این عنصر مانند نیکل آستنیت زا بوده ولی از آن ارزان تر است. این عنصر هنگامی که در استنلس استیل به جای درصدی از نیکل استفاده گردد، تا حدود مناسبی خواص نیکل را تامین نموده و قیمت آلیاژ را کاهش می دهد.

مولیبدن

افزایش این عنصر در مقادیر متوسط به استنلس استیل باعث پایداری بسیار زیاد لایه محافظ مخصوصاً در محیط های غیر اکسید کننده و حاوی یون کلرید می گردد. همچنین مقاومت در مقابل خوردگی حفره ای و خوردگی شیاری را افزایش می دهد. معمولاً آلیاژ های حاوی مولیبدندر محیط های اکسید کننده (مانند اسید نیتریک و نیترات ها) مناسب نیستند.

سیلیسیم

وجود این عنصر باعث افزایش مقاومت به پوسته شدن در دمای بالا می گردد. همچنین در محیط های شیمیایی، اکسید کننده قوی مانند اسید سولفوریک غلیظ و گرم نیز مقاومت خوردگی را افزایش می دهد.

تیتانیم و نئوبیم

این دو عنصر با تشکیل کاربید های بسیار پایدار با کربن، از ترکیب شدن کربن با کروم و کاهش مقاومت به خوردگی استنلس استیل جلوگیری می نمایند.

مس

در افزایش مقاومت به خوردگی در محیط های احیا کننده مانند اسید سولفوریک به کار می رود.

کربن

میزان کربن در استنلس استیل مختلف، متفاوت و بین 0.01 تا 1 % می باشدکه سه اثر مهم آن عبارتند از:

1-در بیشتر استنلس استیل ها خواص خزشی و پایداری مکانیکی در دمای بالا را افزایش می دهد.

2-در استنلس استیل مارتنزیتی عامل اصلی تشکیل فاز مارتنزیت و در نتیجه سختی آنها می باشد.

3-اگرچه به طور مستقیم تاثیری در خواص خوردگی استنلس استیل ندارد، اما باعث جذب شدن کروم و بنابراین کاهش مقاومت خوردگی خصوصاً در مرز دانه ها می گردد.

گوگرد و سلنیم

این دو عنصر به منظور سهولت در ماشینکاری استنلس استیل به آن افزوده می شوند.

نیتروژن

این عنصر چند اثر مهم دارد که عبارتند از:

1-در استنلس استیل آستنیتی، استحکام مکانیکی (در دمای معمولی و پایین) و مقاومت به خوردگی های حفره ای و شیاری را افزایش داده و تشکیل فاز های ترد حاوی کروم و مولیبدن را به تعویق می اندازد.

2-در استنلس استیل دو فازی نقش مهمی در پایداری فاز آستنیت داشته و تمایل کروم و مولیبدن به جدایش را کم می کند.

3-در استنلس استیل فریتی اثر بسیار مضری بر روی خواص مکانیکی آنها دارد.

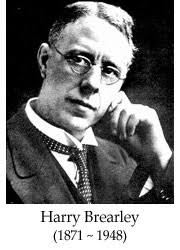

در اوایل دهه 1920 میلادی، دانشمندی اهل بریتانیا به نام هری بریرلی که به دنبال بهبود عملکرد لوله های تفنگ و جلوگیری از زنگ زدن آنها بود، با ترکیب فات، آلیاژ های متفاوتی بدست آورد. بریرلی با توجه به اینکه در محیط آزمایشگاهی خود به نتیجه نرسید، تمامی قطعات را به گوشه ای انداخت. پس از مدتی متوجه شد تمامی نمونه ها به غیر از یک مورد، که در معرض رطوبت و باران قرار داشتند، دچار زنگ زدگی و خوردگی شده اند. بعد از بررسی این آلیاژ، ترکیبی شامل 13 درصد کروم حاصل شد. به این ترتیب آلیاژی با خواص ضد زنگ و مقاوم در برابر خوردگی که استنلس استیل نامیده می شود وارد زندگی بشر شد.

(گروه ف).

عکس های زیر 5 دسته عمده استنلس استیل را به شکل نموداری توضیح داده و درصد عناصرآلیاژی و همچنین برخی کاربردهای آن در صنعت را شرح داده است.

استنلس استیل آستنیتی یا سری 300 که مشهور ترین گریدهای آن استنلس استیل 304 و 316 می باشد.

استنلس استیل فریتی یا سری 400 شامل استنلس استیل 430 یا همان بگیر

استنلس استیل مارتنزیتی مانند 410 و 420 با کاربردهای حساس مثل ساخت تیغه ها و ابزار جراحی

استنلس استیل دوپلکس و استنلس استیل منگنز دار سری 200 مانند استنلس استیل 201

استنلس استیل 309

آلیاژ های 309 و S309 استنلس استیل های آستنیتی کروم-نیکلی هستند که مقاومت عالی در برابر خوردگی و حرارت به اضافه استحکام خوب در دمای اتاق و دماهای بالا دارند. آلیاژ استنلس استیل S 309 همان نوع 309 اما با درصد کمتر کربن برای به حداقل رساندن ته نشینی کاربید ها و بهبود خواص جوشکاری می باشد. این آلیاژ ااماً غیرمغناطیسی بوده که در حین کار سرد اندکی مغناطیسی می گردد.

ترکیب شیمیایی

|

S309 % |

309 % |

|

0.08 |

0.20 |

کربن |

2.00 |

2.00 |

منگنز |

0.045 |

0.045 |

فسفر |

0.030 |

0.030 |

گوگرد |

2.5-1.5 |

0.75 |

سیلیسیم |

24.0-22.0 |

24.0-22.0 |

کروم |

13.0-11.0 |

15.0-12.0 |

نیکل |

متعادل |

متعادل |

آهن |

آنالیز

استنلس استیل های 309 و S 309 با توجه به استاندارد های زیر آنالیز می شوند.

S309 |

309 |

5523 AMS |

167A ASTM |

240A ASTM |

|

خواص مکانیکی

خواص مکانیکی در دمای اتاق

سختی راکول |

E % in 50.8mm |

0.2% YS Ksi (Mpa) |

UTS Ksi (MPa) |

|

85B |

45 |

(345) 50 |

(655) 95 |

آنیل |

مقاومت در برابر خوردگی

آلیاژهای استنلس استیل 309 و استنلس استیل 304 می باشد. مقاومت بالایی در مواجهه با مایعات سولفیتی از خود نشان می دهند و برای انتقال نیتریک اسید، ترکیبات نیتریک سولفید اسدها، استیک، سیتریک و لاکتیک اسید کاملاً مناسب هستند.

این مواد عموماً به عنوان آلیاژ های مقاوم در برابر حرارت در نظر گرفته می شوند. گستره دمای تخریب آن در حدود 1093 درجه سانتی گراد است. این آلیاژ ها مقاومت مناسبی در هر دو سرویس مداوم و متناوب از خود نشان می دهند، اما نباید برای دماهای بالاتر از 982 درجه سانتی گراد برای سرویس های متناوب استفاده گردند.

عملیات حرارتی

استنلس استیل های 309 به وسیله عملیات حرارتی قابل سخت شدن نیستند. آنیل: گرم کردن تا 1120 درجه سانتی گراد، سپس در آب یا به سرعت در هوا کوئنچ می شود.

شکل پذیری

این آلیاژ ها را میتوان به راحتی به شکل رول، استامپ و مورد کشش قرار داد. به منظور کاهش سختی و بازگرداندن شکل پذیری از آنیل استفاده می شود. آلیاژ استنلس استیل 309 به شدت پایدار بوده و در حین کار سرد غیر مغناطیسی باقی می ماند. تغییر طول پایین باعث می شود شکل پذیری این سری از آلیاژها نسبت به بقیه آلیاژ های سری 300 سخت تر باشد.

جوش پذیری

کلاس های آستنیتی استنلس استیل، عموماً جوش پذیری مناسبی با هر دو روش نفوذی و مقاومتی از خود نشان می دهند.

کاربرد ها

قطعات کوره، قطعات موتور هواپیما و جت، مبدل های حرارتی، تجهیزات انتقال سولفیت ها، آستر های کوره، دیگ های بخار، تجهیزات فرایند های شیمیایی و پالایش، قطعات اگزوز خودرو.

معرفی استنلس استیل 304

آلیاژ استنلس استیل 304 بر پایه اصلاحات انجام شده روی آلیاژ معروف 302 (8-18) به وجود می آید. این اصلاحات شامل افزودن کروم و کاهش کربن است. مقدار کربن پایین، ته نشینی کاربید کروم را کاهش داده که تأثیر مستقیمی روی جوش پذیری و مقاومت در برابر خوردگی مرزدانه ای خواهد داشت.

آلیاژ استنلس استیل L304 نیز اصلاح شده نوع 304 اما با مقدار کربن کمتر (حداکثر 0.030%) است. که ته نشینی کاربید ها را به حداقل رسانده و جوش پذیری را بهبود می بخشد. در نتیجه از لحاظ جوشکاری بسیار مناسب، حتی در محیط های خورنده می باشند.

این آلیاژ ها به استنلس استیل نگیر مشهور هستند. در واقع، نگیر بودن، نشان دهنده خواص غیرمغناطیسی این آلیاژ ها به علت دارا بودن زمینه و ساختار آستنیتی آنهاست. وجود 8 تا 10% نیکل به ازای 18% کروم، ساختار فولاد را به صورت آستنیتی پایدار می نماید، این تغییر فاز باعث تغییر عمده خواص مکانیکی از جمله افزایش شکل پذیری آلیاژ می گردد. این آلیاژها در حالت بازپخت به دلیل وجود فاز آستنیت غیرمغناطیسی بوده اما به دلیل تغییر فاز در حالت کار سرد ممکن است کمی خاصیت مغناطیسی در آنها به وجود آید.

ترکیب شیمیایی

|

L304 % |

304 % |

|

0.03 |

0.07 |

کربن |

2.00 |

2.00 |

منگنز |

0.045 |

0.045 |

فسفر |

0.030 |

0.030 |

گوگرد |

0.75 |

0.75 |

سیلیسیم |

19.5-17.5 |

19.5-17.5 |

کروم |

12.0-8.0 |

10.5-8.0 |

نیکل |

0.01 |

0.01 |

نیتروژن |

متعادل |

متعادل |

آهن |

آنالیز

استنلس استیل های 304 و L304 با توجه به استاندارد های زیر آنالیز می شوند.

L304 |

304 |

5511 AMS |

5513 AMS |

240A ASTM |

240A ASTM |

666A ASTM |

666A ASTM |

خواص مکانیکی

خواص مکانیکی در دمای اتاق

سختی راکول |

E % in 50.8mm |

0.2% YS Ksi (Mpa) |

UTS Ksi (MPa) |

|

80B |

55 |

(241) 35 |

(586) 85 |

L304 |

82B |

55 |

(290) 42 |

(621) 90 |

304 |

مقاومت در برابر خوردگی

آلیاژهای استنلس استیل 304 مقاومت به خوردگی فوق العاده ای در برابر گستره وسیعی از شرایط جوی، شیمیایی، صنایع غذایی، نساجی و نفت از خود نشان می دهند.

مقاومت در برابر اکسیداسیون

حداکثر دمایی که آلیاژهای 304 مقاومت در برابر پوسته پوسته شدن از خود نشان می دهند.

مداوم |

تناوبی |

C 830 |

C 800 |

عملیات حرارتی

استنلس استیل های 304 به وسیله عملیات حرارتی قابل سخت شدن نیستند. آنیل: گرم کردن تا 1120 درجه سانتی گراد، سپس به سرعت کوئنچ می شود. استریپ های نازک بار در هوا، اما کلفت بار ها به منظور به حداقل رساندن ته نشینی کاربید ها باید در آب کوئنچ گردند.

شکل پذیری

این آلیاژ ها خواص کششی خیلی خوبی دارند. استحکام تسلیم پایین و قابلیت تغییر طول زیاد این اجازه را به آنها می دهد که قابلیت شکل پذیری در اشکال پیچیده را داشته باشند.

جوش پذیری

کلاس های آستنیتی استنلس استیل، عموماً جوش پذیری مناسبی با هر دو روش نفوذی و مقاومتی از خود نشان می دهند.

کاربرد ها

دکوراسیون داخلی، تجهیزات آشپزخانه، صنایع شیمیایی، نساجی، کاغذ و دارویی

1-مقدمه

آلیاژ 321 یک استنلس استیل تثبیت شده، مشابه نوع 304 اما محتوی تیتانیم اضافه، حداقل 5 برابر کربن موجود است. این میزان تیتانیم اضافه از تشکیل کاربید ها در حین جوشکاری و در دمای 427 تا 816 درجه سانتی گراد جلوگیری می کند. همچنین خواص دما بالای آلیاژ را بهبود می دهد.

این آلیاژ مقاومت در برابر خوردگی و اکسیداسیون عالی دارد و هم چنین دارای استحکام خزشی خوبی است.

2-ترکیب شیمیایی

0.08 |

کربن |

2.00 |

منگنز |

0.045 |

فسفر |

0.030 |

گوگرد |

0.75 |

سیلیسیم |

19.0-17.0 |

کروم |

12.0-9.0 |

نیکل |

0.01 |

نیتروژن |

متعادل |

آهن |

0.70 (N+C)*5 |

تیتانیم |

3-آنالیز

استنلس استیل 321 با توجه به استاندارد های مقابل آنالیز می شود: 5510

4-خواص مکانیکی

خواص مکانیکی در دمای اتاق

سختی راکول |

E % in 50.8mm |

0.2% YS Ksi (Mpa) |

UTS Ksi (MPa) |

|

70B |

55 |

(241) 35 |

(586) 85 |

321 |

5-مقاومت در برابر خوردگی

رفتار مقاومت در برابر خوردگی آلیاژ 321 مشابه 304 است، با این تفاوت که مقاومت در برابر خوردگی مرزدانه ای به علت تثبیت تیتانیم اضافه در ساختار 321 بهبود یافته است و مقاومت آن در برابر اسید های آلی و غیر آلی فوق العاده می باشد.

7-عملیات حرارتی

استنلس استیل 321 به وسیله عملیات حرارتی قابل سخت شدن نیستند. آنیل: گرم کردن تا 1120 درجه سانتی گراد، سپس در آب کوئنچ یا در هوا خنک می شود.

8-شکل پذیری

این استنلس استیل به راحتی شکل گرفته و مورد کشش واقع می شود، اگرچه فشار بالاتری مورد نیاز است. همچنین حضور عناصر آلیاژی خاص باعث می شود که 321 نسبت به سایر گرید های آستنیتی مثل 304 سخت تر شکل بگیرد.

9-جوش پذیری

کلاس های آستنیتی استنلس استیل، عموماً جوش پذیری مناسبی با هر دو روش نفوذی و مقاومتی از خود نشان می دهند.

10- کاربرد ها

تجهیزات تمپر دما بالا، کاور های آنیل، سیستم های اگزوز ماشین های سنگین و دیزلی، فایروال، آستر دودکش، ریخته گری دیگ بخار، اجزا هواپیما و جت، سوپر هیترها، تجهیزات پالایش نفت و صنایع زیر دستی.

1-مقدمه

آلیاژ 410، استنلس استیلی از خانواده مارتنزیت ها است که مقاومت در برابر خوردگی عالی به اضافه استحکام بالا و سختی را فراهم می کند، که در هر دو شرایط آنیل و سخت شده مغناطیسی می باشد. هم چنین گستره وسیعی از خواص آن می توانند با عملیات های حرارتی متفاوت بهبود یابند.

این آلیاژ در کاربرد هایی که نیازمند مقاومت متوسط در برابر خوردگی و خواص مکانیکی خوب هستند، می تواند گزینه مناسبی باشد. این آلیاژ ها معمولاً در ساخت فنر های تخت، چاقو، ابزار آشپزخانه و از این دست ابزار استفاده می شوند.

2-ترکیب شیمیایی

% 410 |

|

0.15-0.08 |

کربن |

1.00 |

منگنز |

0.040 |

|

0.030 |

|

1.00 |

|

13.5-11.5 |

|

0.75 |

|

متعادل |

3-آنالیز

آلیاژ 410 با توجه به استاندارد های AMS 5504 و ASTM A240 آنالیز می شوند.

4-خواص مکانیکی

خواص مکانیکی در دمای اتاق

سختی راکول |

E % in 50.8mm |

0.2% YS Ksi (Mpa) |

UTS Ksi (MPa) |

|

80B |

20 |

(205) 30 |

(450) 65 |

5-مقاومت در برابر خوردگی

آلیاژ 410 که تحت عملیات حرارتی قرار گرفته، مقاومت خوبی در برابر خوردگی در هوای عادی، آب و بعضی اسید های شیمیایی ملایم از خود نشان می دهد. به اضافه اینکه مقاومت راضی کننده ای در برابر نیتریک اسید، سولفوریک اسید غلیظ، استیک اسید رقیق و نفتا دارند. هم چنین مقاومت آن در برابر اسید های غذایی خوب است. این گرید در شرایط آنیل مقاومت ضعیفی در برابر خوردگی دارند که توصیه نمی شود.

عملیات آنیل: حرارت دهی آرام تا دمای 899-816 درجه، کاهش دما تا 593 درجه در کوره، سپس سرد کردن در هوا.

عملیات سخت کردن: حرارت دهی تا 1010-927 درجه، سرد کردن در هوا یا روغن. (که لازم است بعد از آن، عملیات حرارتی تنش گیری یا تمپر انجام گیرد.)

عملیات تنش گیری: حرارت دهی تا 427-149 درجه به مدت 1 تا 2 ساعت، سپس سرد کردن در هوا.

عملیات تمپر: حرارت دهی تا 760-593 به مدت 1 تا 4 ساعت، سپس سرد کردن در هوا.

8-شکل پذیری

آلیاژ 410، خواص کار سرد معقولی دارد، به طوری که در شرایط آنیل تا حد قابل قبولی می تواند مورد کشش و شکل دهی قرار گیرد.

9-جوش پذیری

کلاس مارتنزیتی استنلس استیل خواص جوش پذیری محدودی دارد که علت آن قابلیت سختی پذیری آن می باشد. در جوشکاری ورق های استنلس استیل مارتنزیتی که میزان کروم آن ها کمتر است، عملیات پیش گرم، عموماً تا دمای 260 درجه نیاز نیست.

عملیات حرارتی بعد از جوشکاری باید جهت دستیابی به خواص مورد نیاز مد نظر قرار گیرد. البته لازم به ذکر است که این آلیاژ نسبت به بقیه آلیاژ های این خانواده دارای خواص جوشکاری بهتری است. تفاوت عمده در این آلیاژ میزان کمتر کربن در آن است که نیاز به عملیات حرارتی بعد از جوشکاری را حذف می کند.

مقدمه

استیل و ورق استیل یکی از پرکاربردترین و اصلی ترین مواد اولیه صنایع امروزی محسوب می شوند و شرکت های تولید کننده بسیار بزرگی برای ورق استیل در سطح جهان وجود دارد. رقابت بسیار سنگینی بین کشورهای صنعتی جهان برای تولید ورق استیل درجه یک وجود دارد که هرکدام مطابق استانداردهای خود اقدام به تولید ورق استیل با ترکیبات شیمیایی مختلفی نموده و قابلیت های آن مانند مقاومت، خوردگی، سایش، میزان تحمل دما و این قبیل موارد را افزایش داده و به هر نحوی شده به دنبال افزایش کیفیت ورق استیل تولیدی خود هستند.

صنایع مختلف نیز بر حسب نیاز و مورد استفاده می توانند انواع ورق استیل را در ابعاد و ضخامتهای مختلف و با فرمولهای شیمیایی مناسب صنعت خود در اختیار داشته باشند. در این متن برای شناخت بیشتر این صنایع با انواع ورق استیل و کاربردهای آن قصد داریم آنها را در طبقه بندیهای مختلف مرور نموده و موارد استفاده هر یک را نیز در صنعت نام ببریم.

ورق استیل تولید شده به شکل کویل

ورق استیل در صنعت ساختمان

طبق استانداردهای انجمن جهانی استیل دنیا، استیل آلیاژی است که به طور عمده از ترکیبات آهن، کربن، منگنز، گوگرد، فسفر و سیلی، کروم و نیکل ساخته میشود. دوام، تطبیق پذیری، استحکام از جمله اصلیترین مشخصات ورق استیل بوده که آن را تبدیل به یک ماده بسیار عالی در انواع صنایع می نماید. برای مثال صنعت ساخت و ساز بیشترین استفاده از آلیاژهای استیل را دارد که بیش از 50 درصد از استیلهای تولید شده را در خود جای داده است.

ورق استیل در صنعت ساختمان

حتی ورق استیل به کار رفته در صنعت ساختمان نیز انواع بسیار مختلفی داشته و هر ساختمان متناسب با نوع کاربری و میزان بارهای وارده به آن از ورق استیل با کیفیتهای مختلف بهره میبرد. مقاومت در برابر سایش، استحکام کششی و مقاومت در برابر خوردگی سه ویژگی اصلی این ورقها برای انتخاب در قسمتهای مختلف صنعت ساخت و ساز محسوب می شوند. جاده ها، پل ها، فرودگاه ها، سالنهای ورزشی و انواع ساختمانهای پیش ساخته همگی از ورق استیل با ترکیبات شیمیایی خاص خود ساخته می شوند. به طور معمول ورق استیل به کار رفته در صنعت ساختمان از فولاد کم کربن ساخته می شوند. کار با این نوع از ورق استیل راحتتر بوده و امکان سوراخ کردن آنها نیز در اندازههای مختلف وجود دارد. اصلیترین دلیل استفاده کم از کربن در این ورق استیل نیز شکل پذیر بودن آن می باشد.

انواع ورق استیل و کاربردهای ورق استیل در صنایع مختلف

تقریباً به تعداد استاندرادهایی که برای ساخت و ترکیبات به کار رفته در تولید ورق استیل وجود دارد، انواع مختلفی از دسته بندیها نیز برای آن تعریف شده است. تعداد دسته بندیهای ورق استیل به قدری زیاد است که گاهی تنها با تغییر درصد یک عنصر می توان دهها نوع از ورق استیل را روانه بازار نموده و برای هر یک شناسنامه منحصر به فردی نیز صادر نمود.

نمونه ای از کاربردهای ورق استیل

در این بخش قصد داریم یکی از متداولترین طبقه بندیهای ورق استیل که طبق استاندارد ASTM تعریف میشود را با هم مرور کنیم. این نوع از ورق استیل پرکاربردترین آنها بوده و ترکیبات آن نیز به صورت کاملا ایده آل در نظر گرفته میشود.

ورق استیل سری 200

آلیاژهای آستینیتی کروم، نیکل و منگنز اصلیترین مواد تشکیل دهنده ترکیبات این نوع ورق استیل می باشد.

ورق استیل 201:

ورق استیل 202: از نوع آستنیتی بوده و یک ترکیب فولاد ضد زنگ محسوب میشود.

توجه: مجموعه گروه ف از واردات و عرضه استیل 201 خودداری کرده و صرفاً با هدف آگاهی دادن به خوانندگان این مطلب را منتشر نموده است.

در برخی موارد مشاهده شده که بعضی فروشندگان سودجو آلیاژ استیل 201 را به جای استیل 304 به خریدار عرضه می کنند که این امر اگرچه ممکن است در کوتاه مدت اهمیتی نداشته باشد، اما در بلند مدت قطعاً خساراتی را در پی خواهد داشت. از آنجایی که استیل 201 نیز مانند استیل 304 غیرمغناطیسی (نگیر) بوده و شباهت ظاهری بسیاری به گرید 304 دارد، همین امر سبب شده که تولیدکنندگان به منظور کاهش هزینه ها، حفظ برخی خواص و در عین حال بدون اینکه روی ظاهر تاثیری گذاشته شود، دست به تولید این آلیاژ بزنند که البته این امر دست فروشندگان متقلب را باز گذاشته و باعث شده برخی از آنها گرید 201 را به جای 304 و البته با همان قیمت استیل 304 به مشتری عرضه نمایند.

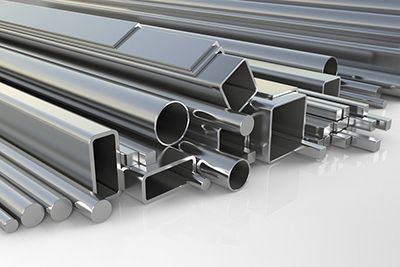

انواع لوله ساخته شده از ورق استیل

ورق استیل سری 300

ورق استیل 301. این ورق بسیار انعطاف پذیر بوده و قابلیت شکل گرفتن زیادی دارد. قابلیت جوشکاری خوب و مقاومت سایشی بالا از جمله ویژگیهای اصلی آن محسوب میشود.

ورق استیل 302. مقاومت خوردگی برابر با ورق استیل 304 داشته و البته به دلیل کمی کربن اضافی مقاومتر نیز است.

ورق استیل 303. شکل پذیری بهتری نسبت به ورق استیل 304 به دلیل گوگرد و فسفر اضافه دارا می باشد.

ورق استیل 304.

ورق استیل L304. نسخه کم کربن ورق استیل 304 می باشد. برای جوشکاری بسیار مناسب است.

ورق استیل 309.

ورق استیل 316. بعد از ورق استیل 304 ورق استیل 316 بیشترین کاربرد را در صنایع مختلف به خود اختصاص می دهد. به دلیل استفاده از آلیاژ مولیبدن برای استفاده در صنایع غذایی و فرآوردههای دارویی کاربرد داشته و کمترین میزان آلودگی فی را به خود اختصاص می دهد. همچنین به دلیل دارا بودن مقاومت خوردگی بالاتر نسبت به 304 در صنایع دریایی نیز بسیار پرکاربرد می باشد. یکی دیگر از صنایع پر مصرف 316 ساعت سازیها هستند. این ورق قادر به تحمل گرمای 2000 درجه فارنهایت را نیز داشته و از آن برای ساخت آستر دودکشها نیز استفاده میشود.

ورق استیل L316. نسخه کم کربن ورق استیل 316 می باشد.

ورق استیل 317. از نوع فولاد ضد زنگ بوده و به دلیل داشتن درصد قابل توجهی مولیبدن مقاومت بسیار بالایی در برابر حمله مواد شیمیایی دارد. در این رده عملکرد این ورق از 304 نیز بهتر می باشد. استحکام کششی بالا، تحمل تنش عالی و قدرت خزش قابل قبول از جمله سایر ویژگیهای ورق استیل 317 می باشند.

ورق استیل 321.

ورق استیل سری 400

ورق استیل 405. دارای ترکیباتی مخصوص جوشکاری می باشد.

ورق استیل 408. با 11 درصد کروم و 8 درصد نیکل مقاومت بالایی در برابر حرارت داشته اما در برابر خوردگی ضعیف عمل می نماید.

ورق استیل 409. این ورق از جمله ارزانترین انواع ورق استیل می باشد که بیشتر برای اگزوز خودرو به کار می رود.

ورق استیل 410.

ورق استیل 416. به دلیل داشتن گوگرد اضافی شکل پذیری و ماشین کاری بالایی دارد.

ورق استیل 420.

ورق استیل 430.

ورق استیل 440. با درجه حرارت بسیار بالا تولید میشود. در صنایع ساخت و تولید کارد و چنگال به دلیل کربن بالا کاربرد دارد. این ورق می تواند یکی از سختترین انواع فولاد ضد زنگ محسوب شود. خود به انواع و درجههای مختلفی تقسیم شده که در هر یک از انواع آن با افزودن ترکیباتی قابلیتی خاصی تقویت یافته است.

ورق استیل 446. برای کار در درجه حرارت بسیار بالا مناسب است.

ورق استیل سری 500

به دلیل دارا بودن مقادیر کروم در برابر حرارت مقاومت بسیار بالایی دارند.

ورق استیل سری 600

دسته بندی این سری از ورق استیل با توجه به آلیاژهای به کار رفته در آنها می باشد.

ورق استیل 601 تا 604. با درصد آلیاژ کم مارتنزیتی

ورق استیل 610 تا 613. فولاد سخت کننده ثانویه مارتنزیتی هستند.

ورق استیل 614 تا 619. فولادهای کروم دار ماتنزیتی می باشند.

ورق استیل 630 تا 635. فولاد ضد زنگ نیمه جامد ماتنزیتی هستند. 17 درصد کروم و 4 درصد نیکل از اصلیترین مواد به کار رفته در آنها است.

ورق استیل 650 تا 653. فولادهای آستینیتی هستند که توسط نورد گرم تقویت می شوند.

ورق استیل 660 تا 665.

ساخت لوله های فولادی، ساخت صفحه کشتی و سکوهای دریایی، صفحات فولادی مقاوم در برابر آب و هوا، بشقاب فولادی دیگ بخار و فشار، لولههای فولادی و صفحات فولادی به کار رفته در خودرو نیز از دیگر موارد استفاده ورق استیل در صنعت می باشند.

جمع بندی و نتیجه گیری

با وجود استانداردهای متنوع و انواع مختلفی از ورق استیل، صنایع مختلف می بایست با مطالعه مشخصات فنی آنها به صورت کمی اقدام به انتخاب نمونه مناسب برای خود نمایند. این ورقها بسته به ضخامت و آلیاژهای مورد استفاده قیمتهای مختلفی را نیز دارا بوده و از این نظر بهتر است قبل از اقدام به خرید حتماً درباره استانداردهای به کار رفته در آنها مطمئن شوید.

صنعت ساخت ورق استیل یکی از صنایع بسیار بزرگ و قدرتمند در جهان است که در سالهای اخیر کشورهای آسیایی نیز با تولیدات خود وارد عرصه رقابت در این مقوله شده اند. از این رو در انتخاب برند ورق استیل نیز می بایست دقت لازم را داشته باشید.

مقدمه

تعداد بیشماری از انواع ورق استیل در جهان وجود دارد که هر کدام با فرمول شیمیایی خاص و خواص و مشخصات مربوط به خود تهیه و تولید میشوند. این ورقها بسته به نوع خواصی که دارند کاربردهای مختلفی نیز در صنعت داشته که صنعت کاران با شناخت این مشخصات بهترین آنها را برای استفاده بر میگزینند. دسته بندیهای مختلفی نیز برای انواع ورق استیل تعریف شده است که هر کدام از این دسته بندیها بسته به نوع کارکرد و عملکردی که آنها از خود نشان میدهند، درج شده است.

ورق استیل

در یکی از رایجترین دسته بندی ها، ورق استیل به دو دسته ورق استیل بگیر و ورق استیل نگیر تقسیم میشود که در این متن قصد داریم با معرفی این دو نوع دسته بندی و بیان تفاوتهای آنها، رایجترین ورقهای استیل بگیر را به همراه کاربرد هر یک مرور نماییم.

ورق استیل چیست؟

مقاطع فی با فرمولاسیون بسیار خاص و ویژهای در قطعات مختلف ساخته میشود که به آنها ورق استیل یا فولاد زنگ نزن میگویند. تفاوتهای اصلی در ساختار و مشخصات و قابلیتهای آنها است، میزان هر آلیاژ به کار رفته برای تولید ورق استیل برای استحکام کششی، نقطه ذوب، مقاومت در برابر اکسیداسیون و مقاومت در برابر خوردگی خاصی مورد استفاده قرار میگیرد. انتخاب نمونه مناسب برای هر صنعتی بسته به ویژگیهای مورد نیاز آن صنعت است.

ورق استیل بگیر و نگیر و تفاوتهای آنها

هزاران آلیاژ مختلف برای تولید ورق استیل مورد استفاده قرار میگیرد، اما همه آنها در یک دسته بندی به دو نوع ورق استیل بگیر و ورق استیل نگیر تقسیم بندی میشوند. البته دسته بندیها و موارد مختلف دیگری از آن ها نیز در بازار موجود است که به نسبت دو دسته ورق استیل بگیر و نگیر کمتر کاربرد داشته و این دو نوع پرکاربردترین انواع ورق استیل در صنایع مختلف هستند.

تفاوت ورق استیل بگیر و نگیر را درصد یک ماده به کار رفته در آنها تعیین مینماید. ورق استیل نگیر در فرمولاسیون خود دارای کروم بسیار بالایی بوده و در عوض ورق استیل بگیر این ماده را کمتر در ساختار خود داراست. بگیر و نگیر بودن این دو نوع استیل نیز به دلیل خاصیت مغناطیسی آنها تعریف میشود. ورق استیل بگیر خاصیت مغناطیسی داشته و توسط آهنربا جذب میشود اما نوع نگیر توسط آهنربا جذب نشده و خاصیت مغناطیسی ندارد.

انواع ورق استیل بگیر و نگیر

ورق استیل بگیر و نگیر هر کدام انواع مختلفی داشته که هر کدام از انواع آنها با مشخصاتی که دارند، کاربردهای مختلفی نیز دارند.

لوله های ساخته شده از ورق استیل نگیر

ورق استیل نگیر در 6 گروه تقسیم بندی میشود که عبارتند از:

1- ورق استیل 304 (و

2- ورق استیل 316 (و

3- ورق استیل 321

4- ورق استیل 309 S

5- ورق استیل 310 S

6-ورق استیل 4841

ورق استیل بگیر نیز در سه گروه زیر تقسیم بندی میشوند که در ادامه متن با این ورقها بیشتر آشنا شده و کاربردهای هریک را با هم مرور خواهیم کرد.

1- ورق استیل 430

2- ورق استیل 410

3- ورق استیل 420

کاربردهای ورق استیل بگیر

ورق استیل بگیر نسبت به رقیب خود دارای قیمتهای پایین تری به دست مصرف کننده میرسد. انواع مختلف این ورق که در بالا به آنها اشاره شد هر کدام به فراخور مشخصاتی که دارند، در صنایع مختلفی مانند تولید برخی از قطعات خودرو، وسایل فی غذاخوری، دکلهای نفتی و از این قبیل موارد استفاده دارند که در ادامه به صورت مجزا به آنها خواهیم پرداخت.

کاربردهای ورق استیل بگیر

ورق استیل 430

ورق استیل 430 از نوع فولاد ضد زنگ و حاوی مقادیر زیادی کروم است. ورق استیل 430 در گروه استیل فریتی قرار میگیرد. این ورق استیل به جهت داشتن مقاومت بالا در برابر خوردگی و شکل پذیری مناسب که با خواص مکانیکی عالی آن عجین شده، یکی از پرکاربردترین ورقهای استیل زنگ نزن در صنایع مختلف است. این ورق در برابر اسید نیتریک نیز مقاومت بالایی دارد و از این رو از آن در برخی صنایع شیمیایی نیز استفاده میشود.

ویژگیهای ورق استیل 430

ترکیب بندی شیمیایی ورق استیل 430

Ni |

Cr |

S |

P |

Si |

Mn |

C |

نمره ورق استیل |

|

|

16 |

|

|

|

|

|

حداقل |

430 |

0.50 |

18 |

0.030 |

0.04 |

1 |

1 |

0.12 |

حداکثر |

|

خواص مکانیکی

|

سختی Brinell (HB) max |

سختی Rockwell B (HR B) max |

ازدیاد طول (درصد در 50 mm) Min |

استحکام تسلیم 0.02% (MPa) Min |

مقاومت کششی (MPa) Min |

نمره ورق استیل |

183 |

85 |

22 |

310 |

483 |

430 |

خواص فیزیکی

مقاومت الکتریکی (nΩ.m) |

گرمای ویژه 100 درجه (J/kg.K) |

هدایت حرارتی (W / m.K) |

ضریب انبساط حرارتی (μm / m / C) |

مدول الاستیسیته (GPa) |

چگالی (kg/m3) |

نمره ورق |

|||

at 500C |

at 100C |

0-538C |

0-315C |

0-100C |

|||||

600 |

460 |

26.3 |

26.1 |

11.4 |

11 |

10.4 |

200 |

7750 |

430 |

مقایسه استاندارد ورق استیل 430

Japanese JIS |

Swedish SS |

Euronorm |

Old British |

UNS No |

نمره ورق |

||

Name |

No |

En |

BS |

||||

SUS 430 |

2320 |

X8Cr17 |

1.4016 |

60 |

430s17 |

S43000 |

430 |

نمرات جایگزین ممکن برای ورق استیل 430

درباره این سایت